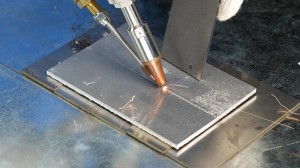

Na fabricação moderna, a aplicação deMáquinas de soldagem a laser de fibra 2000WPara soldagem, os metais de alumínio estão se tornando cada vez mais difundidos. No entanto, para garantir a qualidade e a segurança da soldagem, os seguintes assuntos -chave precisam ser observados.

1. Tratamento de superfície antes da soldagem

O filme de óxido na superfície do metal de alumínio pode afetar seriamente a qualidade da soldagem. O tratamento superficial completo deve ser realizado para remover o filme de óxido, manchas de óleo e outras impurezas. Quando uma determinada empresa de peças automotivas soldou a estrutura de alumínio, devido à negligência do tratamento da superfície, um grande número de poros e rachaduras apareceu na solda e a taxa de qualificação caiu acentuadamente. Depois de melhorar o processo de tratamento, a taxa de qualificação aumentou para mais de 95%.

2. Seleção de parâmetros de soldagem apropriados

Parâmetros de soldagem, como energia a laser, velocidade de soldagem e posição de foco, são de grande importância. Para placas de alumínio com uma espessura de 2 a 3 mm, uma potência de 1500 - 1800W é mais apropriada; Para aqueles com uma espessura de 3 - 5mm, 1800 - 2000W, é adequado. A velocidade de soldagem deve corresponder à energia. Por exemplo, quando a potência é 1800W, uma velocidade de 5 - 7mm/s é ideal. A posição de foco também afeta o efeito de soldagem. O foco para placas finas está na superfície, enquanto para placas grossas, ela precisa ser mais profunda por dentro.

3. Controle da entrada de calor

O metal de alumínio tem alta condutividade térmica e é propenso a perda de calor, o que afeta a penetração e a força da solda. É necessário controle preciso da entrada de calor. Por exemplo, quando uma empresa aeroespacial soldada de alumínio soldada, o fraco controle da entrada de calor levou à fusão incompleta da solda. O problema foi resolvido após otimizar o processo.

4. Aplicação de gás de blindagem

O gás de proteção adequado pode impedir a oxidação e a porosidade da solda. Argônio, hélio ou suas misturas são comumente usadas, e a taxa de fluxo e a direção de sopro devem ser ajustadas corretamente. Pesquisas mostram que uma taxa de fluxo de argônio de 15 - 20 L/min e uma direção de sopro apropriada pode reduzir a porosidade.

No futuro, espera-se que o equipamento de soldagem a laser de maior potência e mais inteligente surja, e novos processos e materiais de soldagem também promoverão sua ampla aplicação. Em conclusão, apenas seguindo essas precauções, acumulando experiência e otimizando o processo, as vantagens da solda a laser podem ser exercidas para contribuir para o desenvolvimento da indústria de fabricação.

Hora de postagem: Jul-12-2024